1. Выберите промышленные ролики и колеса.

Цель использования промышленных роликов и колес — снижение трудозатрат и повышение эффективности работы. Выберите подходящие промышленные ролики и колеса в зависимости от способа применения, условий и требований (удобство, экономия труда, долговечность). Пожалуйста, учитывайте следующие моменты: А. Грузоподъемность: (1) Расчет грузоподъемности: T=(E+Z)/M×N:

T=вес, переносимый каждым роликом E=вес транспортного средства Z=вес подвижной платформы М=эффективная несущая способность колеса

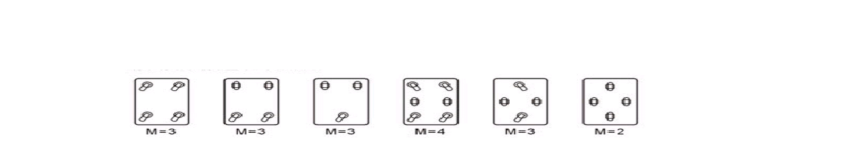

(следует учитывать факторы неравномерного распределения положения и веса) (2) Эффективная несущая способность колеса (М) показана на рисунке ниже:

E=вес транспортного средства

Z=вес подвижной платформы М=Эффективная несущая способность колеса (следует учитывать факторы неравномерного распределения положения и веса) (2) Эффективная несущая способность колеса (М) показана на рисунке ниже:

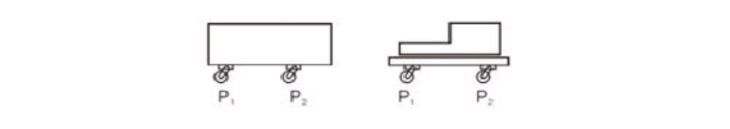

(3)При выборе несущей способности рассчитывайте ее в соответствии с несущей способностью колеса в точке максимальной опоры. Точки опоры колеса показаны на рисунке ниже, при этом P2 — точка опоры с наибольшей нагрузкой. B. Гибкость

(4)(1) Промышленные ролики и колеса должны быть гибкими, удобными и долговечными. Вращающиеся части (вращение ролика, качение колеса) должны быть изготовлены из материалов с низким коэффициентом трения или комплектующих, собранных после специальной обработки (например, шарикоподшипники или закалка).

(5)(2) Чем больше эксцентриситет штатива, тем он более гибкий, но при этом соответственно уменьшается и его несущая способность.

(6)(3) Чем больше диаметр колеса, тем меньше усилий требуется для его толкания и тем лучше оно защищает землю. Большие колеса вращаются медленнее, чем меньшие, меньше подвержены нагреву и деформации и более долговечны. По возможности выбирайте колеса большего диаметра в зависимости от высоты установки.

(7)C. Скорость движения: Требования к скорости вращения ролика: При нормальной температуре, на ровной поверхности, не более 4 км/ч, с определенным периодом покоя.

(8)D. Условия эксплуатации: При выборе следует учитывать материал основания, препятствия, остатки материалов или особые условия окружающей среды (например, железные опилки, высокие и низкие температуры, кислотность и щелочность, работа с маслами и химическими веществами, а также места, требующие антистатического электричества). Для использования в особых условиях следует выбирать промышленные ролики и колеса из специальных материалов.

(9)E. Меры предосторожности при установке: Плоская поверхность: поверхность для установки должна быть ровной, твердой и прямой, не болтаться. Ориентация: два колеса должны быть направлены в одну сторону и параллельны. Резьба: для предотвращения ослабления необходимо установить пружинные шайбы.

(10)F. Эксплуатационные характеристики материалов колес: Приглашаем вас посетить нашу компанию или запросить информацию из каталога.

Введение в тестирование рабочих характеристик промышленных роликов и колес.

Качественная литая продукция должна пройти строгие испытания на качество и эксплуатационные характеристики перед отправкой с завода. Ниже приведено описание пяти типов испытаний, используемых в настоящее время предприятиями:

1. Проверка сопротивления. При проверке этого параметра ролик должен быть сухим и чистым. Поместите ролик на металлическую пластину, изолированную от земли, так, чтобы край колеса соприкасался с пластиной, и нагрузите ролик на 5–10% от его стандартной нагрузки. Используйте тестер сопротивления изоляции для измерения значения сопротивления между роликом и металлической пластиной.

2. Испытание на удар. Установите ролик вертикально на испытательную платформу так, чтобы груз массой 5 кг свободно падал с высоты 200 мм, допуская отклонение в 3 мм, и ударил по краю колеса ролика. Если колес два, удар должен произойти одновременно.

3. Испытание статической нагрузкой. Процесс испытания промышленных роликов и колес на статическую нагрузку заключается в следующем: ролики и колеса закрепляются винтами на горизонтальной гладкой стальной испытательной платформе, в течение 24 часов к ним прикладывается усилие 800 Н вдоль центра тяжести роликов и колес, затем усилие снимается в течение 24 часов, после чего проверяется состояние роликов и колес. После испытания деформация роликов и колес не должна превышать 3% от диаметра колеса, а функция качения, вращения вокруг оси или торможения роликов и колес считается выполненной.

4. Испытание на возвратно-поступательный износ. Испытание на возвратно-поступательный износ промышленных роликов и колес имитирует реальные условия качения промышленных роликов и колес в повседневной эксплуатации. Оно делится на два типа: испытание с препятствиями и испытание без препятствий. Промышленные ролики и колеса надлежащим образом устанавливаются и размещаются на испытательной платформе. Каждый испытательный ролик нагружается нагрузкой 300 Н, а частота испытаний составляет (6-8) раз/мин. Один испытательный цикл включает в себя движение вперед и назад на 1 м и 1 м. Во время испытания не допускается отсоединение роликов или других частей. После испытания каждый ролик должен сохранять свою нормальную функцию перемещения. После испытания функции качения, поворота или торможения ролика не должны быть повреждены.

5. Испытание на сопротивление качению и сопротивление вращению.

Для испытания на сопротивление качению стандартным методом является установка трех промышленных роликов и колес на неподвижное трехрычажное основание. В зависимости от уровня испытаний к основанию прикладывается нагрузка 300/600/900 Н, а горизонтальное растяжение заставляет ролик на испытательной платформе перемещаться со скоростью 50 мм/с в течение 10 секунд. Поскольку сила трения велика и в начале вращения ролика присутствует скорость, горизонтальное растяжение измеряется через 5 секунд после начала испытания. Для прохождения испытания значение горизонтального растяжения не должно превышать 15% от испытательной нагрузки.

Испытание на сопротивление вращению заключается в установке одного или нескольких промышленных роликов и колес на тестер линейного или кругового движения таким образом, чтобы их направление было равно 90°.° В зависимости от направления движения. Для каждого уровня испытаний к каждому колесику прикладывается испытательная нагрузка 100/200/300 Н. Прикладывается горизонтальная сила тяги, чтобы колесико на испытательной платформе перемещалось со скоростью 50 мм/с и вращалось в течение 2 с. Записывается максимальная сила тяги, которая приводит колесико в движение. Если она не превышает 20% от испытательной нагрузки, колесико считается прошедшим испытание.

Примечание: Только продукция, прошедшая вышеуказанные испытания и получившая квалификацию, может быть признана квалифицированной литейной продукцией, способной играть важную роль в различных областях применения. Поэтому каждый производитель должен уделять большое внимание послепроизводственному тестированию.

Дата публикации: 13 января 2025 г.